锌焙砂或其他的含锌物料(如氧化锌烟尘、氧化锌原矿等),经过浸出后,锌粉进入溶液,而其他杂质(如Fe,As,Sb,Cu,Cd,Co,Ni,Ge等)也大量进入溶液中,它们的 存在将对下一工序锌电解沉积过程带来极大危害,即降低电解电流效率、增加电能消 耗、影响阴极锌质量、腐蚀阴极和造成剥锌困难等,因此,必须通过溶液净化,将危害锌 电积的所有杂质除去,产出合格的净化液送至锌电解槽。

硫酸锌溶液净化的目的是:

(1)将溶液中的杂质除至电积过程允许含量范围之内,确保电积过程的正常进行并生产出较高等级的锌片。

(2)通过净化过程的富集作用,使原料中的有价伴生元素,如铜、镉、钴、铟、铊等得到富集,便于从渣中进一步回收有价金属。

在湿法炼锌工艺中,浸出液要经过3个净化过程:

(1)中性浸出时控制溶液终点pH值,使某些能够发生水解的杂质元素从浸液中沉淀下来(中和水解法)。

(2)酸性浸出时的除铁。

(3)针对打入净化工序的中浸液除杂,使之符合电积锌的要求。在实际生产中,这些过程并不完全在净化单元完成,如杂质Fe、As、Sb、Si等大部分在浸出过程中除去, 而Cu、Cd、Co、Ni、Ge等则在净化过程中除去。

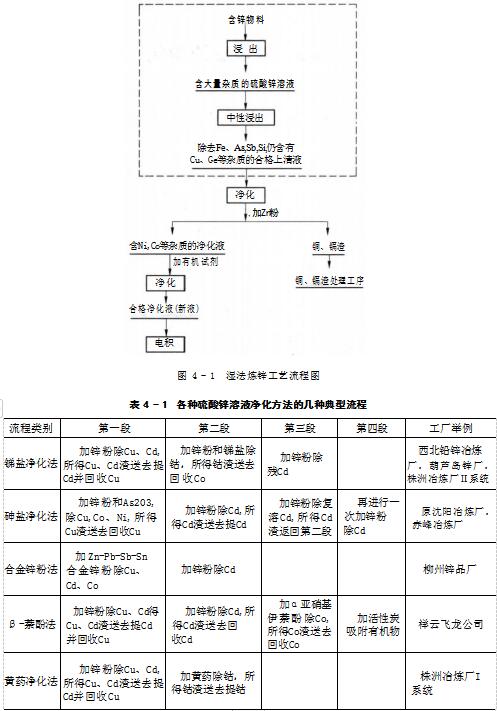

如图4-1所示,虚线框中的工序,在实际生产过程中是放在浸出单元完成的,产出合格浸出液(上清液)进入净化单元流程见表4-1。在浸出单元中,主要利用的是中和水解法和共沉 淀法除去杂质铁、砷、锑、硅等,而在净化单元中,按照净化原理可将净化的方法分为两类:

(1)加锌粉置换除铜、镉,或在有其他添加剂存在时,加锌粉置换除铜、镉的同时除去镍、钴。根据添加剂成分的不同,该类方法又可分为锌粉—砷盐法、锌粉 锑盐法、 合金锌粉法等净化方法。

(2)加有机试剂形成难溶化合物除钴,如黄药净化法和亚硝基β-萘酚净化法等。

各种净化方法的简要工艺流程见表4-1。

从表4-1中可以看出,由于各厂中性浸出液的杂质成分与新液成分控制标准不同, 故各厂的净化方法也有差别,且净化段的设置也不同。按净化段的不同设置,净化流程有二段、三段、四段之分。按净化的作业方式不同,有间断、连续作业两种。间断作业由于操作与控制相对较易,可根据溶液成分的变化及时调整组织生产,为中、小型湿法炼锌厂广泛应用。连续作业的生产率较高、占地面积少,设备易于实现大型化、自动化,故近年来发展较快 , 但该法操作与控制要求较高 。

由于铜、镉的电位相对较正,其净化除杂相对容易,故各工厂都在第一段优先将铜、 镉首先除去。利用锌粉置换除铜、镉时,由于铜的电位较镉正,更易优先沉淀,而锌粉置 换除镉则相对困难些,需加入过量的锌粉才能达到净化的要求。

由于钴、镍是浸出液中最难除去的杂质,各工厂净化工艺方法的差异(见表4-1)实质上就在于除钴方法的不同。采用置换法除钴、镍时,除需加添加剂外,还要在较高的温度下,并加入过量的锌粉才能达到净化的要求,或者使用价格昂贵的有机试剂,合理选择 除钴净化工艺,可降低净化成本。

|